在工业生产的连续运转中,PLC 的稳定运行至关重要。而 PLC 故障诊断与维护就如同护航员,时刻保障着生产的顺利进行,避免因故障导致的生产停滞和损失。

PLC 常见的故障类型包括硬件故障、软件故障和通信故障。硬件故障可能发生在 CPU 模块、I/O 模块、电源模块等部件上。例如,CPU 模块过热可能导致程序运行异常,I/O 模块的触点磨损会引起信号传输错误,电源模块的电压波动可能损坏其他模块。软件故障则可能表现为程序逻辑错误、数据丢失等。比如,编程人员在编写程序时出现逻辑漏洞,导致设备动作不符合预期;或者由于突然停电等原因,造成 PLC 内部数据丢失。通信故障主要涉及 PLC 与上位机、其他设备之间的数据传输问题,如通信线路损坏、通信协议不匹配等,可能导致监控系统无法获取设备实时状态。

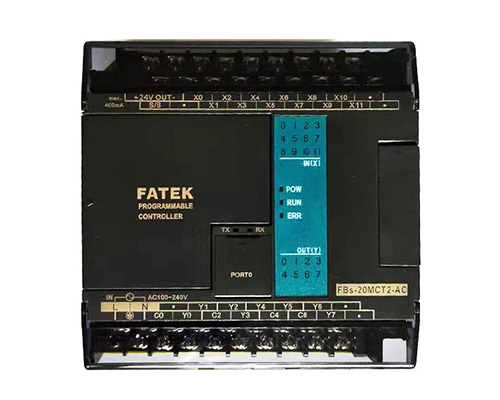

有效的故障诊断方法是快速定位问题的关键。首先,可以通过 PLC 自身的诊断功能和指示灯状态来初步判断故障。大多数 PLC 都具备故障自诊断功能,通过查看错误代码可以了解故障类型。同时,模块上的指示灯能够直观地显示电源状态、通信状态、I/O 信号状态等。例如,当 I/O 模块的某个输入指示灯不亮时,可能表示该输入信号线路存在问题。利用编程软件进行监控也是常用的诊断手段。通过软件可以实时查看 PLC 内部的寄存器数据、程序运行状态等,有助于发现程序中的逻辑错误。此外,还可以采用替换法,将怀疑有故障的模块与正常模块进行替换,以确定故障模块。

维护工作对于预防故障发生和延长 PLC 使用寿命至关重要。日常维护包括定期清洁 PLC 设备,防止灰尘、油污等积累影响设备散热和性能。检查设备的连接线路是否松动,确保信号传输稳定。定期对 PLC 进行备份,包括程序备份和数据备份,以便在出现故障时能够快速恢复。同时,要对 PLC 的运行环境进行监测,如温度、湿度、电磁干扰等,确保环境条件符合设备要求。

建立完善的故障诊断与维护体系,不仅能够提高设备的可靠性和可用性,还能降低企业的维修成本和生产风险。工业企业应重视 PLC 的故障诊断与维护工作,培养专业的技术人员,确保工业生产的稳定运行。

![]() 公司服务热线:

公司服务热线:

![]() 公司网址:

公司网址:

![]() 公司地址:

公司地址: